国核设备的“新”之所向:做强核电设备制造,竞速“风光”新兴赛道

“截至目前,数字化智慧焊接培训系统已在国内核能行业焊工培训系统开发、国内核能行业考核中心建设中起到示范作用,成功应用于1次国家核级焊工考试、1次国家电投集团焊工技能竞赛中,完成了230余次核级焊工技能评定任务。”6月27日,“核”你在一起·共绘绿色能源新篇章全国媒体烟台采风行活动走进山东核电设备制造有限公司(以下简称“国核设备”),在设有24个手工焊接工位和2个自动焊工位的国核设备数字化智慧焊培基地,生产技术部负责人聂炯向大家介绍了数字化智慧焊接培训系统的创新成果。“我们力争将基地打造成一流数字化转型标杆、国家智能制造场景。”

焊接,在外界看来是一份不起眼的工作,却是核电工程的核心工艺。其中,环吊梁是AP及CAP系列三代核电的重要核级设备,是核电站关键设备起重吊装的关键路径。环吊梁焊接量大,此前全部采用半自动气体保护焊进行手工焊接,效率低,劳动强度大,对人员技能要求高。近日,国核设备使用自主研发的全场景可移动式焊接机器人自动焊配套工艺正式在三门核电4号机组环吊梁产品制造中投产应用,实现了该产品90%以上整体焊缝的自动化焊接,一次性焊接合格率达到100%,标志着国核设备自动焊技术首次在核电站核级产品中成功应用,同时也填补了环吊梁自动焊设备及工艺的空白。

向“新”而行,培育新质生产力,发扬“首创精神”,是国核设备参与铸造“国之重器”的自信和底气。经过17年的守正创新、笃行不怠,国核设备完整掌握了世界三代核电钢制安全壳、反应堆压力容器一体化堆顶组件、结构模块、机械模块、人员闸门、设备闸门等22大品类的核电设备制造、现场拼装及组焊技术,圆满完成了世界首批4台AP1000核电机组有关关键设备的国产化、自主化,为我国AP1000非能动压水堆自主化依托项目、“国和一号”示范项目和“玲龙一号”小堆示范项目等国家重大工程项目建设提供了重要技术支撑,形成了具有自主知识产权的三代核电设备制造能力。同时,还为我国11个不同技术的29个核电机组(核装置)提供了30余类产品供货。其中,国和系列相关产品国内市场占有率超过95%。

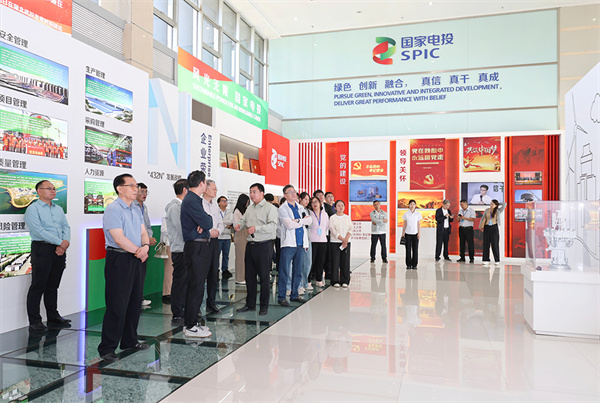

在展厅,国核设备竞速“风光”新兴赛道的创新成果同样引人注目。过去5年,国核设备承担了青海海南州、宁夏中卫香山、阿拉善风电、锦州黑山、清开风电等陆上风电项目的塔筒及附属设备制造,并承担了山东半岛南海上风电基地V场址、U场址海桩的制造。目前已经具备年产5万吨海上风电海桩产品生产能力。

未来,国核设备将以推进核能装备制造降本提效,做优做精协同与服务产业,推动用户侧综合智慧能源、绿电转化产业协同发展为主线,以深化机制改革为保障,加快产业结构优化,探索实施资本运作,谋划融投业务,在传统跑道上做强做精清洁能源高端装备制造基地,在新兴赛道上再造创新融合国核设备。